1.多(duō)方面優化,有(yǒu)效保證樣品代表性好。

杜絕交叉污染

①全環節同批次煤樣清洗。在同批煤樣中(zhōng)縮分(fēn)出清洗樣,對煤樣制樣關鍵環節如6mm破碎、3mm破碎、0.2mm制粉環節進行制樣前通道清洗,使得清洗樣自身在破碎腔内殘留最少,進一步确保樣品無交叉污染。

②樣品傳輸過程自清理(lǐ)。皮帶刮掃、振動下料、高壓噴吹等,确保樣品無交叉污染。

粉塵無逃逸,有(yǒu)效保證各環節樣品高收集率。

①破碎密封接料。在13mm破碎、6mm破碎、3mm破碎等環節采用(yòng)密封接料,待粉塵沉落在容器内以後,再進行下一步動作(zuò),避免破碎鼓風引起的揚塵損失,确保樣品高收集率。

②配置自沉集®牌收集模塊。制粉環節采用(yòng)撞擊式自動制粉,沉降式樣品收集,确保制粉收集率98%以上,處于行業領先。

③自動判斷樣品收集率。各環節采用(yòng)在線(xiàn)稱重判斷,當樣品收集率不達标時自動采取措施校正或報警提示。

容器内樣品無殘留

樣桶本地清掃。在倒料之後,采用(yòng)毛刷、熱風清掃等實現樣桶清掃,且清掃後的粘附殘留煤樣不丢棄,倒回至原煤樣中(zhōng),以确保樣品的代表性。

樣品屬性不改變

配置風透®牌幹燥模塊。以40℃或50℃的低溫熱風穿透煤層,确保樣品物(wù)化性質(zhì)不改變,兼具(jù)樣品幹燥後空氣平衡功能(néng)。

2.全過程可(kě)視,結果精(jīng)準可(kě)控可(kě)信可(kě)追溯,代表性好。

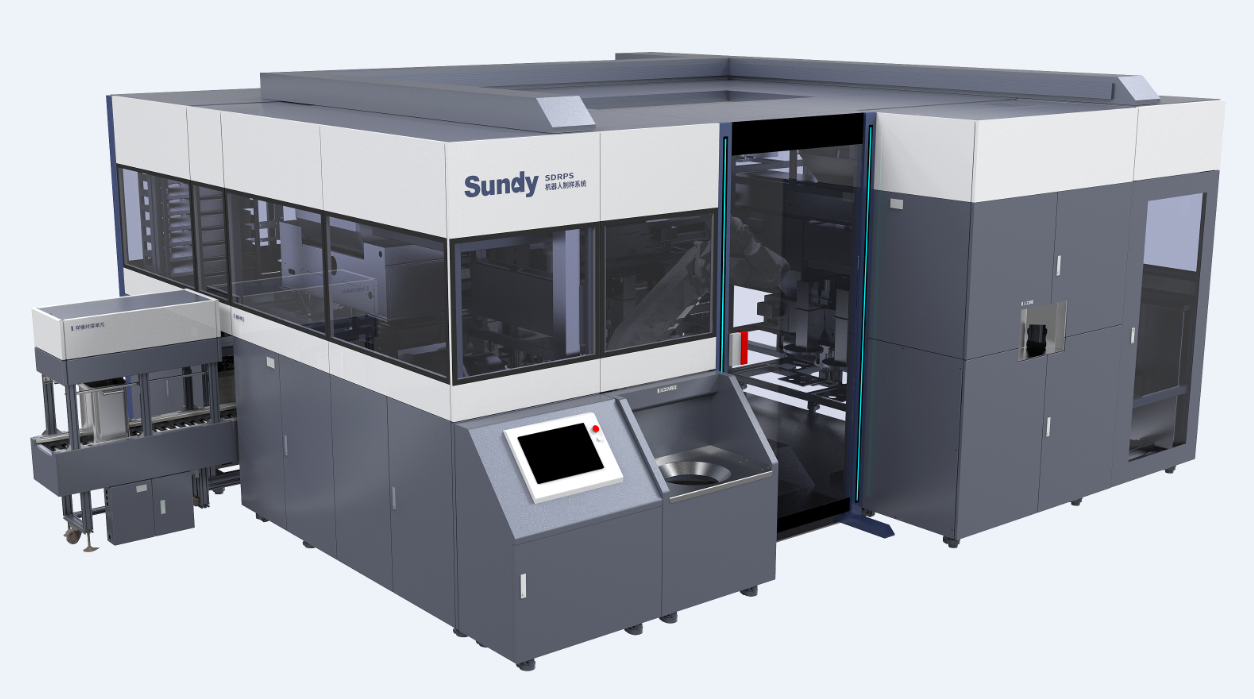

采用(yòng)6軸機器人自動完成樣品的轉運和容器清掃,可(kě)有(yǒu)效避免轉運環節的交叉污染與漏料問題,确保樣品結果可(kě)信;

從入料、破碎、縮分(fēn)、制粉到打包,所有(yǒu)環節都有(yǒu)重量監測,且裝(zhuāng)煤樣容器可(kě)實時清掃,依托制樣全環節重量監測技(jì )術,可(kě)提供各時段内各環節樣品損失率、樣品重量穩定性分(fēn)析。

。

3.煤種/水分(fēn)适應性強,全程通暢。

配置風透®牌幹燥模塊,确保破碎縮分(fēn)環節不粘不堵,且幹燥過程樣品物(wù)化屬性不改變;

煤樣幹濕程度自動判斷,根據需求進行幹燥預處理(lǐ),避免後續制樣環節粘、堵;

可(kě)無縫對接采樣系統、氣力輸送等前級系統,真正實現采制輸存化的全流程無人化。

4.無人值守智能(néng)運行。

采用(yòng)高性能(néng)專業機器人完成樣品轉運、容器清掃、灌裝(zhuāng)等動作(zuò),減少系統運動機構數量,系統穩定性大幅提升;

一鍵式操作(zuò),系統自動全通運行,全程杜絕人為(wèi)幹預;

破碎/縮分(fēn)/提升/制粉等裝(zhuāng)置采用(yòng)耐用(yòng)組件,使用(yòng)壽命長(cháng);

行業首創遠(yuǎn)程控制與診斷系統,實時在線(xiàn)監測系統運行狀況及各模塊的狀态,自動預警、診斷,提供預維護,有(yǒu)效降低系統的故障率,提高可(kě)靠性;

智能(néng)提醒(測試開始/結束提醒、故障提醒、定向推送等),可(kě)無人值守。

5.模塊化設計,制樣方案靈活,适用(yòng)範圍廣。

機器人的靈活性,帶來了制樣流程的高度柔性化,可(kě)根據用(yòng)戶需求合理(lǐ)增配或調整功能(néng)模塊,制樣方案多(duō)樣性增加;

故障預判及查找便捷。因破碎、縮分(fēn)、制粉等各環節相對獨立,單環節故障形成或将要形成時,可(kě)精(jīng)準判斷,快速響應,有(yǒu)效提升投運率。

股票代碼:300515

股票代碼:300515

湘公(gōng)網安(ān)備 43019002001062号

湘公(gōng)網安(ān)備 43019002001062号